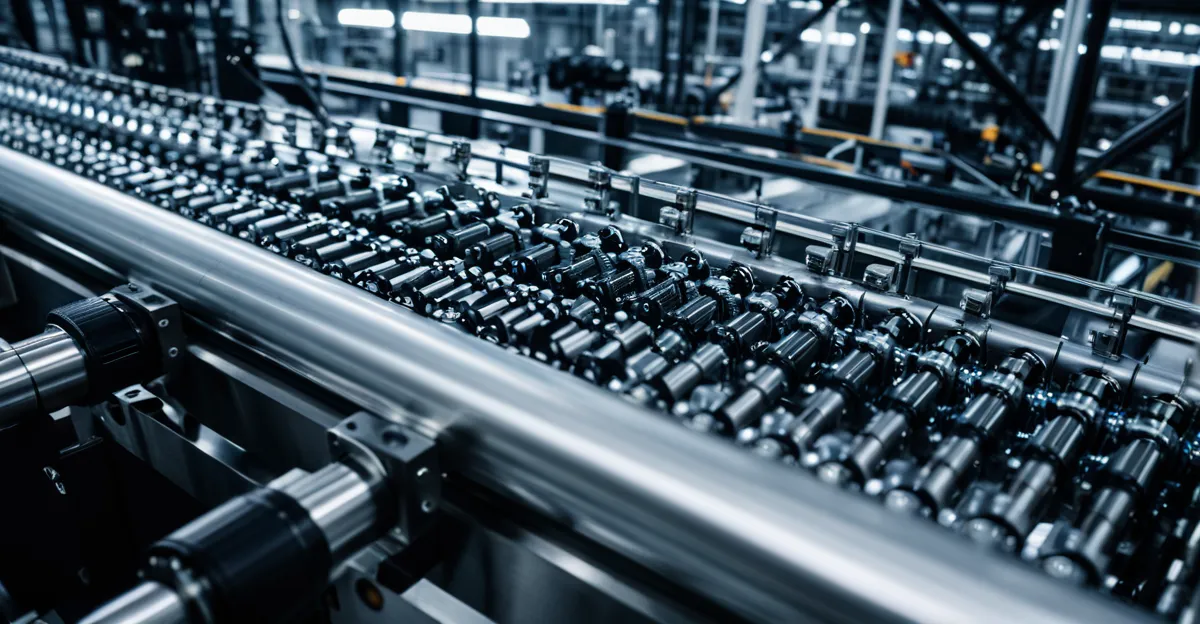

L’industrie 4.0 transforme radicalement la production grâce à l’intégration de technologies intelligentes telles que l’Internet industriel des objets, l’intelligence artificielle ou la robotique autonome. Ces innovations optimisent les processus en temps réel, améliorent la qualité et favorisent la durabilité, tout en offrant aux entreprises agilité et compétitivité accrues sur des marchés en constante évolution. Découvrez comment ces technologies façonnent l’usine du futur.

Technologies clés de l’Industrie 4.0 : définitions et impacts immédiats

De nombreux piliers technologiques s’imposent aujourd’hui comme fondamentaux dans l’industrie 4.0 et redéfinissent la production moderne. Parmi eux, l’Internet industriel des objets (IIoT), l’intelligence artificielle (IA), le cloud computing, la cybersécurité de pointe et les jumeaux numériques forment l’ossature des nouvelles usines intelligentes. Intégrer ces solutions permet de relier machines, produits et opérateurs, transformant chaque atelier en un écosystème connecté et adaptatif.

Cela peut vous intéresser : Le Rôle Crucial du Big Data dans la Révolution du Commerce de Détail

La digitalisation des processus industriels apporte des bénéfices mesurables dès les premiers déploiements : la productivité s’accroît grâce à l’automatisation avancée, tandis que la détection en temps réel des défauts ou des incidents améliore la qualité de la production. De plus, la flexibilité des lignes de fabrication est amplifiée, rendant possible l’adaptation rapide à la demande ou la personnalisation de masse sans interruption majeure.

En pratique, la transformation d’une ligne traditionnelle vers une usine connectée passe par des capteurs IoT, des robots collaboratifs et des outils d’analyse de données industriels. Ces technologies optimisent la gestion énergétique, préviennent les pannes grâce à la maintenance prédictive et favorisent de nouveaux modes de collaboration entre équipes humaines et systèmes automatisés.

A voir aussi : L’Innovation Responsable : Comment la RSE Redéfinit l’Avenir des Entreprises

Internet des objets industriel (IIoT) et capteurs intelligents

Collecte et traitement des données en temps réel dans l’industrie

L’Internet des objets industriel (IIoT) transforme la collecte et le traitement de données en temps réel à travers des capteurs intelligents déployés sur l’ensemble des lignes de production et réseaux industriels. Ces capteurs intelligents suivent des paramètres cruciaux : température, vibration, usure ou consommation énergétique, chaque seconde, permettant l’optimisation dynamique des processus. Grâce à la communication machine-à-machine (M2M), chaque événement sur la chaîne de production génère une information immédiatement transmise et analysée par les plateformes IoT industrielles. Cela accélère la détection d’anomalies et améliore la réactivité face aux imprévus.

Rôle des capteurs IoT industriels pour la surveillance et la maintenance

Les capteurs intelligents sont la fondation de la maintenance prédictive en industrie : ils surveillent l’état de santé des équipements, préviennent les défaillances et réduisent les arrêts imprévus. En exploitant les réseaux industriels, l’IIoT centralise les flux issus des capteurs IoT industriels, fournissant ainsi une visibilité continue sur chaque machine. L’intégration des capteurs intelligents s’accompagne de notifications automatisées en cas de dérive détectée, minimisant ainsi les pertes de production.

Plateformes IoT industrielles et architectures M2M

Les plateformes IoT industrielles orchestrent l’ensemble de la communication machine-à-machine (M2M) au sein des réseaux industriels. Cela garantit un écosystème connecté, évolutif et sécurisé, où chaque capteur intelligent joue un rôle dans l’intégrité des processus industriels. Les architectures M2M fluidifient le transfert de données et facilitent la prise de décision rapide, condition centrale à l’industrie de demain.

Intelligence artificielle, apprentissage automatique et analyse de données

Exploitation des données industrielles et prises de décision automatisées

L’intelligence artificielle industrie 4.0 repose sur l’utilisation avancée de l’analyse de données industrielles et du big data industrie 4.0. Grâce à la collecte de données en temps réel par les capteurs IoT industriels, les systèmes extrayent des tendances révélatrices. L’apprentissage automatique en industrie 4.0 traite ces immenses ensembles pour proposer des décisions automatisées, agiles, adaptées à des situations complexes comme l’ajustement des lignes de production. L’interconnexion de plateformes IoT industrielles, de cloud computing industriel et d’intégration verticale et horizontale permet de mutualiser ces précieuses informations.

Les systèmes avancés détectent des corrélations parfois invisibles aux opérateurs, optimisant la chaîne logistique digitale. L’optimisation de la production par IA, alliée à la digitalisation des processus industriels, garantit une adaptation continue à la demande.

Prédiction des pannes et optimisation des processus grâce à l’IA

En combinant l’intelligence artificielle industrie 4.0, le big data industrie 4.0 et l’apprentissage automatique en industrie 4.0, les usines intelligentes anticipent les défaillances par l’analyse de données industrielles issues des capteurs intelligents. Les algorithmes réalisent une prédiction des pannes industrielles, réduisent les temps d’arrêt et planifient la maintenance.

Cette approche favorise aussi l’optimisation énergétique industrielle, clef pour les entreprises qui visent la durabilité.

Intelligence artificielle en contrôle qualité et planification

L’intelligence artificielle industrie 4.0 transforme le contrôle qualité automatisé, identifiant instantanément les défauts grâce à une analyse de données industrielles poussée. Cela sécurise la cohérence, augmente la productivité et réduit le gaspillage. L’apprentissage automatique en industrie 4.0 optimise la planification, l’ordonnancement et la gestion souple de la production, rendant chaque atelier plus agile et compétitif.

L’optimisation de la production par IA s’ancre alors durablement dans les stratégies industrielles, offrant une réponse efficace aux enjeux de flexibilité et de performance.

Cybersécurité et sécurité des données industrielles

Risques liés à la digitalisation croissante des usines

L’expansion de la digitalisation, accompagnée de l’industrie 4.0, multiplie les portes d’entrée potentielles pour des attaques ciblant la cybersécurité pour l’industrie 4.0. L’essor des objets connectés, des réseaux industriels ouverts et du cloud industriel sécurisé entraîne une augmentation sensible des vulnérabilités : vol de données, sabotage d’installations, ou blocage des systèmes critiques. En l’absence de barrières adéquates, la sécurité des données industrielles devient rapidement un facteur de risques majeurs pour la continuité de production.

Approches Zero Trust, blockchain et machine learning en cybersécurité

Pour répondre à ces défis, la stratégie Zero Trust s’impose. Chaque utilisateur, appareil ou processus doit être authentifié à tous les niveaux, évitant ainsi tout accès non autorisé aux infrastructures utilisant le cloud industriel sécurisé ou aux couches critiques de la production. La blockchain garantit la traçabilité et l’intégrité des échanges de données industrielles, alors que le machine learning, intégré à la cybersécurité pour l’industrie 4.0, détecte en temps réel des comportements inhabituels.

Stratégies pour la continuité et la résilience industrielles

Renforcer la sécurité des données industrielles nécessite aussi des audits réguliers, la redondance informatique, et l’automatisation de la détection d’incidents. L’adoption généralisée du cloud industriel sécurisé protège contre la perte de données et garantit la reprise rapide d’activité. Dans l’industrie 4.0, seules les entreprises associant innovation et anticipation sécuritaire maintiennent leur production face à l’évolution croissante des cybermenaces.

Automatisation avancée, robotique collaborative et fabrication additive

Autonomisation des lignes de production et productivité accrue

L’automatisation avancée transforme la robotisation des lignes de production, permettant une réaction instantanée aux aléas par l’intégration directe de données en temps réel. Ces évolutions assurent une coordination optimale des processus, réduisant considérablement les erreurs tout en augmentant la flexibilité de la gestion. La robotique collaborative offre une synergie inédite entre collaborateurs et robots mobiles autonomes, rendant chaque geste plus précis et ajusté aux contraintes de l’atelier. Grâce à la robotisation des lignes de production, chaque maillon industriel bénéficie d’un pilotage adaptatif, accélérant la transition vers des usines intelligentes.

Robots collaboratifs et mobilité en ateliers industriels

Les robots mobiles autonomes s’intègrent en toute sécurité aux côtés des équipes humaines, prenant en charge les tâches ardues ou répétitives. Leur déploiement rapide s’accompagne d’outils de contrôle flexibles, optimisant ainsi non seulement la robotique collaborative mais aussi la robotisation des lignes de production pour garantir la continuité opérationnelle. Cette approche favorise un environnement où le bien-être des opérateurs et l’efficacité se rencontrent, tout en conservant une maîtrise permanente sur la qualité.

Impression 3D pour la personnalisation et la réduction des déchets

La fabrication additive (impression 3D) répond aux nouveaux besoins de personnalisation, limitant en même temps le gaspillage des ressources. Contrairement aux procédés traditionnels, cette innovation exploite seulement le matériau nécessaire à chaque production. La fabrication additive (impression 3D) devient ainsi un levier fort pour adapter des chaînes flexibles à une demande en constante évolution. Elle renforce la capacité d’innovation par une diminution des déchets et une accélération du prototypage au sein de l’industrie.

Systèmes cyber-physiques, jumeaux numériques et réalité augmentée

Simulation et optimisation virtuelle des processus industriels

Les systèmes cyber-physiques s’imposent aujourd’hui dans l’industrie grâce à la simulation numérique poussée. En s’appuyant sur des modèles de simulation numérique connectés aux données réelles, les ingénieurs testent divers scénarios de production sans impacter la chaîne physique. Cette approche réduit le risque d’erreurs, optimise la consommation énergétique et anticipe les pannes. La réalité augmentée en production permet aux opérateurs de visualiser rapidement les étapes à optimiser, limitant les arrêts imprévus. Les environnements de réalité virtuelle industrie favorisent la conception de solutions ajustées en temps réel.

Cas d’usage des jumeaux numériques pour maintenance prédictive

Le jumeau numérique constitue un pivot pour la maintenance prédictive. Grâce à une simulation numérique continue enrichie de données via capteurs, il devient possible d’anticiper et de prévenir des défaillances. Par exemple, dans une chaîne flexible, la synchronisation entre le jumeau numérique et les systèmes cyber-physiques permet d’identifier un composant en surchauffe avant qu’un arrêt ne survienne. Les secteurs adoptant massivement ce principe constatent un allongement de la durée de vie des équipements et une réduction notable des coûts de maintenance.

Réalité augmentée pour la formation et la maintenance opérateur

La réalité augmentée en production révolutionne la formation en superposant des instructions pas-à-pas à l’environnement réel. Associée aux systèmes cyber-physiques et au jumeau numérique, cette technologie favorise l’apprentissage autonome et rapide. Pour la maintenance, l’opérateur équipé de lunettes connectées visualise en direct les points de contrôle critiques, guidé efficacement par la simulation numérique et le jumeau numérique. Ce trio technologique optimise la transmission des savoir-faire et la sécurité en milieu industriel.

Transition, intégration progressive et formation dans l’Industrie 4.0

Étapes pour auditer et prioriser l’adoption technologique

La transformation digitale industrielle commence par un audit précis des processus et infrastructures. L’analyse porte sur l’état actuel des systèmes MES, la performance du logiciel ERP industriel et les points faibles de l’intégration verticale et horizontale. Grâce à l’analyse de données industrielles, il est possible de détecter les goulots d’étranglement. Une fois ces éléments cartographiés, la digitalisation des ateliers s’impose progressivement : priorité à l’intégration verticale et horizontale, digitalisation des processus industriels et mise en place de technologies d’amélioration continue par technologie.

Impact sur les métiers, la gestion et la formation des collaborateurs

L’introduction d’un ERP industriel connecté transforme la dynamique de gestion : les métiers deviennent transversaux, la communication, continue. Les collaborateurs accèdent à la digitalisation des ateliers et bénéficient d’une amélioration continue par technologie, car la formation s’appuie sur la réalité augmentée et l’intelligence artificielle. Le besoin de compétences évolue vers les systèmes MES, intégrant l’intégration verticale et horizontale.

Flexibilité et évolutivité des systèmes pour l’avenir industriel

Les solutions d’intégration verticale et horizontale et l’adoption d’un ERP industriel assurent souplesse et modularité. Cette évolutivité s’appuie sur la digitalisation des ateliers, permettant à l’entreprise d’ajuster ses capacités de production face à la demande. Les mises à jour des systèmes MES et la poursuite de l’amélioration continue par technologie maintiennent la compétitivité et la résilience sur le long terme.